Vamos conhecer

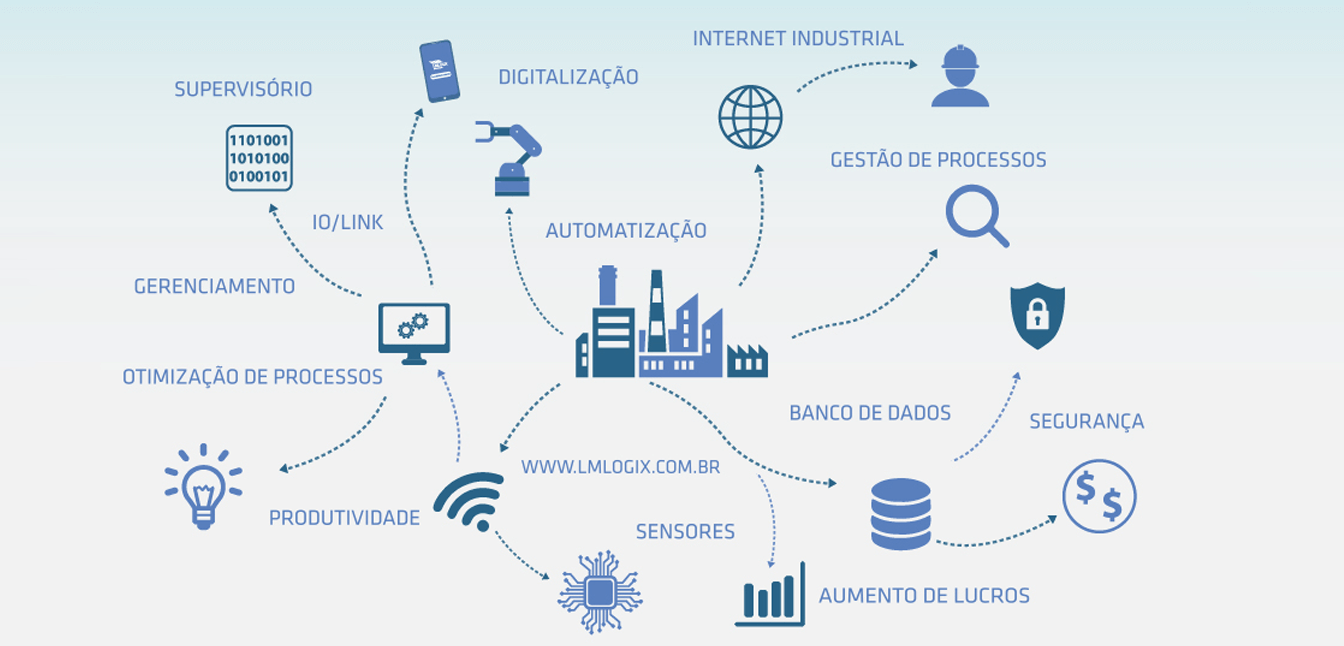

IIOT significa Internet das Coisas Industrial é o principal pilar da transformação digital em um setor industrial, tornando possível a conectividade entre máquinas, sistemas, dispositivos, funcionários, processos industriais e também administrativos, tudo isso acontece graças ao alto grau de conexão entre os dispositivos, dos mais simples até aos mais avançados. A conexão acontece em tempo real, a conectividade está presente não só no chão de fábrica, mas também nos sistemas corporativos, de forma totalmente segura e organizada.

Diversos controladores e dispositivos geram milhares de dados e informações a cada segundo ou minuto, muitos deles são extremamente complexos para uma análise humana devido o alto número de informações, por isso os dispositivos digitais estão cada vez mais presentes no dia a dia nas indústrias, principalmente no chão de fábrica. Informações que anteriormente eram extremamente complexas de analisar e compreender podem ser mostradas, organizadas e explicadas em tempo real, durante toda a produção, tudo isso na palma da sua mão, por meio de um celular, tablet, relógio smart, ou então em um computador.

Diferença entre IIOT e IOT?

| IIOT É utilizado de forma abrangente nos setores industriais mais modernos que existem no mundo, auxiliando na conexão entre o chão de fábrica e o setor de engenharia e administrativo. | IOT Seu principal foco é o cotidiano da vida das pessoas, auxiliando no dia a dia, conectando casas, sistemas de saúde, controles, entre muitos outros. |

Além de receber as informações, podemos também dar ordens de operação/configuração, de forma totalmente digital, sem a necessidade de ir até um painel elétrico, ou então paralisar toda uma produção para uma nova configuração de sensor ou outro dispositivo. Normalmente são utilizados sistemas de usuários, podendo assim segmentar quem pode visualizar as informações e quem poderá efetuar configurações de dispositivos e maquinário, conseguindo também saber qual usuário viu tal informação e qual usuário fez tal configuração de dispositivo.

Tecnologias e Conceitos do IIOT

Abaixo podemos entender um pouco mais sobre as tecnologias que estão presentes nas empresas que utilizam o IIOT em seu cotidiano, separamos por tópicos as principais atividades dos sistemas digitais de produção que são acompanhados por essa nova tecnologia de comunicação industrial/administrativa.

Gestão de Ativos

Quando abordamos o termo Ativos no setor industrial, estamos se referindo a objetos físicos ou digitais que são de controle da empresa. Essa gestão funciona em conjunto com todos os tópicos abaixo que estão representando as tecnologias de IIOT.

Todos os dados do chão de fábrica se tornam acessíveis para a análise, proporcionando assim uma melhor qualidade nas decisões que o seu setor industrial e administrativo poderá fazer.

connectivity

A digitalização industrial pode ser resumida na palavra Conectividade. Sensores, Softwares, CLPs, Atuadores entre outros sistemas podem comunicar entre si de forma totalmente autônoma 7 dias na semana e 24 horas no dia.

A conexão entre os sistemas e dispositivos podem ser comparados com a nossa corrente sanguínea, na indústria os dados são essenciais para a sobrevivência de sua produção e devem ser transmitidos de forma rápida e automática, sem atrasos ou interferências. Pois existem outros processos industriais, dispositivos e sistemas que dependem dessa informação para poder funcionar perfeitamente.

É importante ressaltar que certos equipamentos e sistemas devem ser atualizados, muitas indústrias utilizam CLPs obsoletos, isso acaba prejudicando muito na transmissão de informação, alguns destes controladores de tão obsoleto acabam não conseguindo reproduzir e comunicar com as tecnologias mais atuais do mercado.

Para que isso ocorra com qualidade e sem erros, você deve sempre recorrer a sistemas, tecnologias e empresas capacitadas para exercer tais aplicações para o seu setor industrial, um erro de comunicação pode ocasionar recebimento de dados errados e paradas de produção não planejadas.

Análise de Qualidade

São utilizados sensores extremamente sensíveis e precisos para a verificação de qualidade do produto que está sendo produzido, estes sensores normalmente atuam conectados em softwares que gerenciam todas as informações de sua linha de produção e tornam de fácil acesso a leitura e entendimento dos dados.

Dependendo de qual material é o produto que está sendo produzido, existem sensores específicos para tal material, como vidro, metal, líquido entre outro

Existem alguns sistemas mais completos para leitura de qualidade, OEE (Cálculo de Eficácia Geral da Planta) e MES (Sistema de Execução de Manufatura) são sistemas muito utilizados nas grandes indústrias.

Manutenção Preditiva

Sistemas e sensores conseguem efetuar análises em tempo real e também prever quando um processo poderá sofrer por problemas. Efetuam a análise constantemente, para encontrar situações que possam se tornar um problema de maquinário, evitando a paralisação inesperada da sua produção.

Isso só é possível devido ao alto grau de comunicação entre os dispositivos de análise, pois essas informações são coletadas de sensores e interpretados em softwares, todos interligados entre si.

Graças a essa conexão entre os dispositivos, as checagens de maquinário se tornaram instantâneas. Seria a mesma coisa de ter um técnico fazendo diversas análise dos processos industriais, só que de forma automática.

Segundo o U.S National Response Center existem casos que se tivessem sido aplicados os padrões de Manutenção Preditiva seria possível economizar até 50% dos valores totais dos danos gerados.

Disponibilidade

Quando falamos em disponibilidade de máquina estamos nos referindo aos processos que ocasionam paradas de produção, sejam elas não planejadas (Problemas de maquinário entre outras falhas gerais) ou então paradas planejadas (Troca de turnos, pausa diária de produção e etc…), todo o tipo de parada é analisada e justificada. Quanto menor o nível de paradas, maior o nível de Disponibilidade.

Está muito relacionado com os sistemas de Manutenção Preditiva, pois os mesmos sensores de verificação de Disponibilidade podem também ajudar na análise de Preditiva, com isso é possível encontrar gargalos de produção e erros de métodos produtivos. Gerando dados que possam ser analisados e estudados, para assim resolver os problemas que interferem na produção.

Controle Administrativo – ERP

O ERP (Sistema de Gestão Empresarial) é um dos primeiros passos que a sua indústria deve dar para obter a virtualização das informações e processos. Caminha em conjunto com o Gestão de Ativos. É uma ferramenta indispensável para armazenamento, visualização e organização de informações.

As informações podem ser adicionadas e editadas de forma manual em qualquer tipo de dispositivo, seja um Computador, Tablet, Celular, CLPs entre outros, mas o grande diferencial da Indústria Inteligente é o recebimento das informações de forma totalmente automática e autônoma, por meio de dispositivos que estão comunicando com seu ERP.

Proporciona um controle preciso de máquinas, processos industriais, funcionários, matérias primas, utilização de insumos, horas trabalhadas, entre muitas outras informações. Tudo que acontece na sua indústria poderá ser administrada e analisada de forma totalmente digital.

- Redução de erros administrativos

- Otimização e redução de custos operacionais

- Organização de Processos

- Raio-x da sua indústria

Monitoramento Remoto

O monitoramento dos processos industriais e administrativos são extremamente interligados quando utilizamos as tecnologias de IIOT. Coletar informações para análise e gerenciar métricas em tempo real, de forma totalmente móvel e automática é possível e natural no mundo digital. Conseguindo assim obter todas as informações da sua indústria na palma da mão e em qualquer lugar do globo, de forma totalmente organizada e configurada conforme a necessidade da ocasião.

Segurança de Transmissão

Um dos maiores desafios para as empresas que estão em processo de aplicação de metodologias e tecnologias relacionadas a conectividade é a questão da Segurança Cibernética, quando abordamos este tema não estamos somente restrito apenas a um Firewall de rede, precisamos compreender e analisar toda a infraestrutura de rede e transmissão de dados, para que consigamos encontrar pontos vulneráveis e corrigir estes problemas.

O alto número de dispositivos conectados em uma rede Ethernet/IP exige uma boa análise de rede, antes de começar os trabalhos. Também é importante ressaltar que a mobilidade/facilidade de acesso e configuração dos processos industriais podem acontecer de forma totalmente remota em um computador, celular ou tablet, por conta dessa facilidade de comunicação entre o chão de fábrica e as configurações de processos industriais precisamos possuir um nível de cautela extremo, pois se você possui um computador que acessa/altera as informações, não podemos aceitar falhas de segurança, elas podem gerar um estopim para alguns problemas de invasões hackers. Um problema fácil de ser resolvido, apenas criar a cultura de segurança digital na empresa e também dispositivos e softwares eficazes de segurança.

Se um dispositivo industrial seu está com falhas de segurança, isso significa que toda a sua indústria pode estar correndo os mesmos riscos.

Controle de Produção

O controle total de sua produção é o efeito colateral ocasionado pela aplicação das tecnologias presentes do universo da IIOT, no vídeo abaixo podemos observar como é o dia a dia de uma indústria altamente conectada por meio de sensores e controles de qualidade. Lembrando que todos os dados são armazenados e organizados no ERP de forma automática, auxiliando por completo na tomada de decisões.

Quais as aplicações de IIOT?

A Organização para Cooperação Econômica e Desenvolvimento (OCDE) 70 milhões de pessoas do mundo estão acendendo para a Classe média todos os anos, no ano de 2009 existiam 1,8 bilhão de pessoas na classe média, hoje a previsão é que esse número chegue 3,2 bilhões até 2020. Com essa informação podemos afirmar que o mercado consumidor estará aumentando, e muito! Cabe às indústrias se adaptarem às novas tecnologias e metodologias para conseguir suprir as necessidades de qualidade e produção dessa nova geração. Abaixo podemos analisar alguns estudos de casos no qual podemos analisar o antes e depois de uma transformação digital em uma empresa ou processo industrial.

As empresas que utilizam os sistemas de IIOT estão gerando novos fluxos de trabalho e obtendo um maior rendimento de sua equipe e produção, tudo isso graças à conectividade que acontece em tempo real.

King’s Hawaiian

Company muito conhecida no setor alimentício dos Estados Unidos, durante a construção de sua nova instalação na cidade de Oakwood na Geórgia, decidiram aplicar um novo padrão de arquitetura de comunicação e transmissão de dados, com isso decidiram investir na digitalização de sua produção e indústria, vamos observar alguns pontos relevantes que ocorreram durante essa nova instalação, conforme os padrões atuais de conectividade citados em nosso artigo.

- Padronização de comunicação e interação entre os OEMs e seus IHMs, mesmo sendo de fabricantes diferentes, podendo assim comunicar de forma fácil e livre de erros.

- Aplicar tecnologias de monitoração remota em tempo real, colaborando consideravelmente nas tomadas de decisões de produção dos produtos e alterações em maquinários, obtendo um aumento de produtividade e economia por meio dos dados obtidos pelos processos analisados de forma automática e de simples entendimento, mesmo possuindo milhares de dados.

- A padronização de arquitetura proporcionou um controle total de sua produção, escalonamentos de movimentos e máquinas, tudo isso dentro de um único sistema programável.

- Utilizando dispositivos e sistemas que auxiliam na Manutenção Preditiva foi possível economizar no consumo de peças de reposição. Também graças a padronização de comunicação e a sua abertura de código, foi possível utilizar peças de outros fabricantes na substituição caso necessário. Tudo isso sendo analisado e até mesmo configurado de forma remota.

- A digitalização de todas as informações e seu fácil acesso proporcionaram e ainda proporcionam uma tomada de decisão mais inteligente e precisa, reduzindo consideravelmente os erros e aumentando os níveis de lucros e produção, com isso é possível encontrar quais processos estão deficitários e quais estão com um bom rendimento. Custos de projetos, desenvolvimento, aplicação e produção foram minimizados.

CIE PEMSA

Company do México é muito conhecida pela sua fabricação dos baús de carga da picape Ram. Com o tempo perceberam que a sua produção não estava em um nível bom de produtividade, com isso decidiram investir na atualização de seus equipamentos e dispositivos.

| Sistema Obsoleto Capacidade de pintura de apenas dois modelos de baús em sete cores diferentes. | Sistema Atualizado Totalizando 1200 versões de produtos, diversos modelos de baús com até 22 cores diferentes. |

A diferença de complexidade entre o sistema obsoleto para o atualizado é gigantesca, com isso a capacidade dos sistemas de controle que anteriormente já estavam sobrecarregados não conseguiriam trabalhar com essa nova complexidade, vale ressaltar também que antes eram utilizados sistemas manuais de estoque e CLPs rígidos que não são de fácil acesso e visibilidade.

Foi necessário aplicar um sistema de controle utilizando o software FactoryTalk VantagePoint, que é conectado a sistemas de estoque automatizados e também ao ERP utilizado pela empresa. Com essa atualização de comunicação e interação se tornou possível controlar e analisar por completo todo o passo a passo da produção dos Baús, saber quando o material foi recebido, em qual momento é necessário efetuar a pintura, qual o status do processo de produção e quando será entregue. Todas essas informações passaram a ser parametrizadas e organizadas, conseguindo assim acessar em qualquer local da fábrica.

Segundo o fabricante, anteriormente eram necessárias até 24 horas para produzir alguns modelos de baús, após a atualização dos sistemas foi possível obter um baú produzido em até 9 horas.

Vamos aplicar?

Isso é um pouco do que pode ser o IIOT em sua indústria, como a comunicação entre os dispositivos, maquinários e sistemas ficam extremamente interligados é possível desenvolver diversas aplicações conforme a necessidade do seu setor industrial e administrativo, uma empresa com experiência de mercado e engenheiros e técnicos capacitados, conseguem desenvolver por completo toda a sua demanda de digitalização de produção.